従来レーザー溶接において、カメラは接合部の軌跡を記録するために使われていました。コンピューターは画像を分析し溶接ロボットに制御命令を出しますが、その時にレーザーヘッドの位置決めをします。このソリューションの欠点はヘッドが遅延して間接的に動くことでカメラに対して常に遅れを取ってしまうことです。信頼性のある光学的“接合確認”は、表面、反射、照明が可能な限り均一になっていなければなりません。偏差はエラーの原因となりますので、エラーの発生源は調整を入念に行うことによって取り除く必要があります。このプロセスを向上させるため、scansonic社は全く新しいアプローチを選択しました。:機械的検知です。

機械的検知

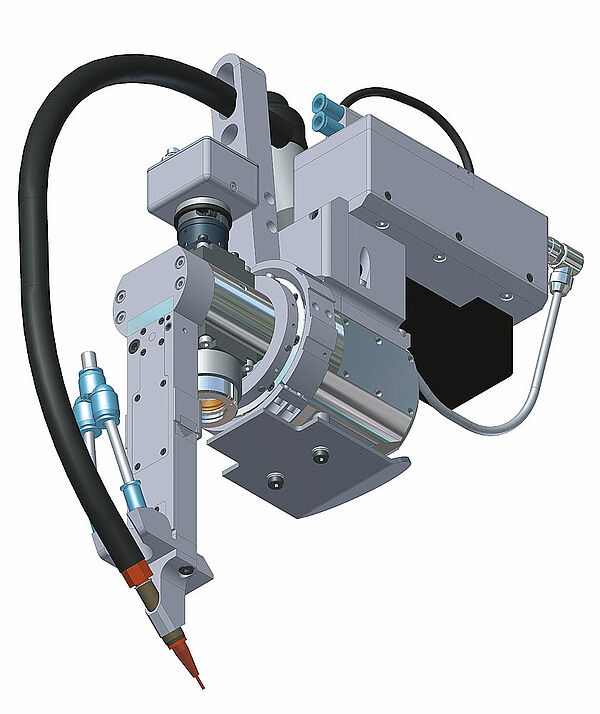

開発者は機械的レーザーヘッドのガイダンスにて新たな方法をとりましたが、それは結合に関して必須の前提条件を採用したことです。接合部の段差は常に二つのシートの結合結果からなり、また同じことがアングルを溶接することにも発生します。これはシートのオーバーラップ、または接合部の隙間のいずれかによるものです。今日の溶接では溶接点にガイドワイアを使い、補助材料が導入されています。 従って「タッチワイヤ」は常に有ることになります。 これらのコンポーネントをまとめて処理すると最適な、つまりピンポイントに正確な溶接ヘッドのコントロールができます。 補助ワイアが常にオーバーラップするシートのエッジに対して若干押されていると、この力がヘッドコントロールのためのパラメータとして使用でき、これにより溶接点が正確に接合軌道を追うようになります。 この動きはヘッドの動作と同時に行われ、ヘッドの遅延制御が不要になります。 公差による偏差はこのような手順により直ちに補正されます。この結果接合は常に必要とされるポイント、すなわち結合部品間のオーバーラップのエッジ部に正確に行われます。この検知は純粋に機械的に行われるので、光学的反射や照明(もしくは異なるシートの表面)が全体的なパフォーマンスに影響を及ぼすことはありません。 他のワークプロセスによるシャドー形成やスパークは発生しません。 補助ワイアが「消耗センサ」として常時交換されるので磨耗も発生しません。

半自立式レーザーヘッド

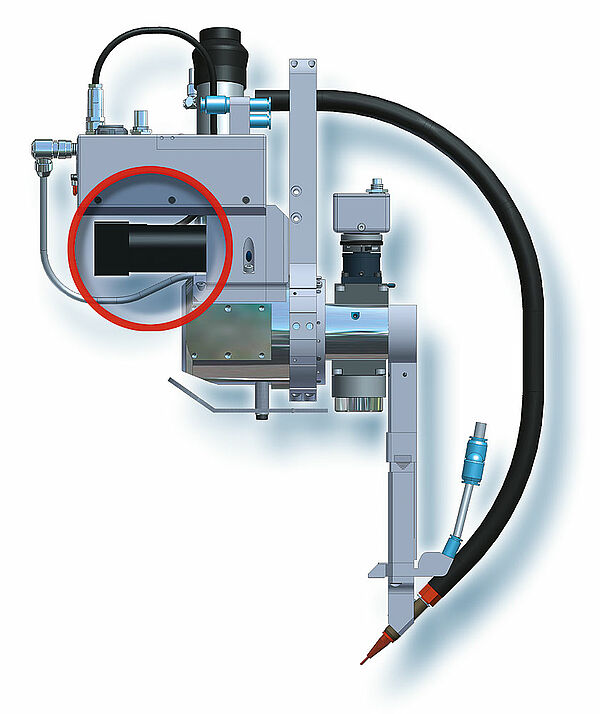

機械的検知に加えALO(アダプティブ・レーザー・オプティック)ヘッドには他の利点があります。 高度に統合されたレーザーヘッドは溶接接合部の微調整すら自動で行います。 従来のような溶接ロボットによる溶接プロセス全体のコントロールではなく、新プロセスでは極めてセットアップが迅速になります。 ロボット溶接アームはこの場合、おおよその方向を指定します。 レーザーヘッドのコントローラは微調整を行い、溶接部の公差調整を±5mm範囲で行っています。Scansonic社は正確で再現可能な結果を得るために、マイクロモータ専門企業のFAULHABER社と協力しています。 必要なワイヤ押圧はギヤヘッド付きのブラシレスモータによって保証されます。これはレーザヘッド全体の迅速かつ高感度なトラッキングを可能にします。モータトルクは押しつけ圧の大きさを加えて評価されます。モーションコントローラ統合型のブラシレスモータはモータ電流を正確に検出することができ、その測定はとても簡単です。この圧力制御により溶接接合部は、xおよびy方向に2次元で記録しかつ正確にトラッキングすることができます。z軸のトラッキングは統合ストロークセンサを備えた伸縮アームによって行われます。トラッキングされた溶接ワイヤとの組み合わせで、常時最適な溶接点のトラッキングが接合部エッジに沿って正確に行われます。ヘッドは小さい偏差を自動的に補正することがので、ロボット制御は固定的にラフな接合部コースに設定することができます。新しい溶接ヘッドのセットアップとプログラミングは、タスクに応じて、数時間で終わります。

正確な位置決めと評価

FAULHABER社のブラシレスモータはこの用途のために最適です。 極めてコンパクトで、「バックパック」モーションコントローラー統合の形状が小型軽量なヘッドを可能にしました。 分かりやすいソフトウェア「Motion-Manager」は各溶接パラメータの微調整を容易にします。このためにはモータ運転データの繊細な評価が必要です。 内蔵されたコントローラ電子回路によりモータのドライブ電流が決定され、「力センサ」として評価されます。 さらに内蔵アナログホールセンサは位置検知を可能にします。 位置と電流検出に基づいてレーザーヘッドに必要な制御信号が計算されます。 モータが極めてダイナミックな仕様であるため、入力値からの偏差があっても迅速に補正されます。 溶接部は精確にプレート上の「ガイド」エッジに留まります。 正弦波モータはRS-232インターフェイスを介してコントローラへデータを転送します。最小限の労力で正確な溶接点に最適に位置決めできることが新コントロールシステムの特長です。 FAULHABER社の先端ドライブ技術がここにおいて重要な役割を果たしています。