世界中の電子機器メーカーに、よりコスト効率のよいPCB表面実装のソリューションを提供できるように、シーメンスはSIPLACE Xシリーズを開発しました。 1時間に最大80,000個の電子部品を実装できる性能及び最大6 x 6 mmの01005電子部品という成分スペクトルに加え、高速切り替えを特に重要視しました。あらゆる高性能な機械の場合と同様、駆動技術は極めて重要でした。高度な専門技術で課題に取り組むため、SIPLACE Xシリーズのチームはマイクロドライブ専門のFAULHABERと提携しました。このプロジェクトでの密接な協力により、効率化のための強固な基礎ができたため、プロジェクトの初期段階から最善のソリューションが展開しました。 この取り組みのおかげで、PCB表面実装の新たな基準となる高級品分野向けの最高性能を誇る実装機が開発されました。

基本技術

実装機は独立した部品で構成され、全ては同調して稼働しています。 稼動ポータルに取り付けられた実装ヘッドがフィーダー(供給モジュール)から部品を収集し、PCB上の実装位置に部品を運び、的確に取り付けます。 部品を集めてPCBに取り付けるにはかなりの時間を要するため、より速く頻度の少ない工程にすれば、製品はより速く仕上がります。

部品の供給はまた別の重要要素です。 現在電子部品はベルトやローラーで送られますが、この原理は昔の写真用フィルムに似ています。 ベルト上の小さなポケットに電子部品が格納されており、ベルトの縁の穴により正確に送られるようになっています。 ベルトローラーはいわゆるフィーダーに入り、実装ヘッドが常に部品を収集できる状態で進んでいきます。 この段階において、正確な受け取り位置とヘッドが受け取る速さの両方を維持することが必須です。 複数の部品が次々に同じベルトから取り込まれても、供給は常に保証されなければなりません。

SIPLACE Collect&Place装置 –最小の設計で最高のパフォーマンス

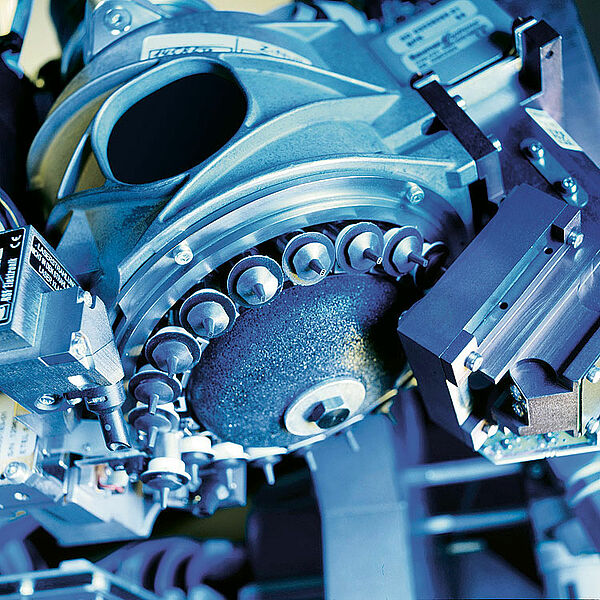

20-セグメントCollect&Place装置は、最先端の機械の心臓部として特に魅力的です。一方では、この装置は極めて動的なので、大質量慣性のない、かなりの軽さが求められます。 また一方、できるだけ多くの部品を一度に保持できなければなりません。 1周期あたりの部品数が多いほど、ヘッドはより少ない頻度でPCBと取得位置の間を行き来でき、稼働速度が速くなります。 設計技術者はこの課題を、新しい 20-セグメントC&P装置で解決しました。

ヘッドはピペットから陰圧によって部品を吸い取り、定位置に固定します。ピペットに固定された部品をカメラが撮影し、その位置を目的の位置と比較し、ピペットに搭載されたマイクロモータに正しい位置を向くよう指示を出します。この装置は、それぞれにモータの付いた20本のピペットからなります。 ヘッド本体は部品にできるだけ広いスペースを与えるようにやや円錐形になっているため、ヘッド上部にはわずかな隙間しかなく、ピペットと部品を合わせるモータが作動する空間はほとんどありません。 そこで、利用できる空間へ精密に調整された特殊設計のみが、コンパクトかつ軽量化の解決策を生み出すことができます。

20個のDCブラシレスモータは、この目的のためにやや円錐形に開発され、位置センサを含めた直径は8~9 mmになっています。 電子整流モータとして、連続稼働下での位置決めに特に適していますが、その分優れた駆動制御が要求されます。 この点で、専門企業2社の協業が成果を生みました。 モータ及びその他の部品のために別の2個のコントローラを使用する代わりに、相乗作用を活用しました。 モータの制御電子回路は他の部品の制御盤に埋め込まれ、大いに省スペースを実現したのです。大きさも質量も小さくなり、実装性能が上がります。

20セグメント集配機

高速かつ精確な部品供給

20-セグメント-C&Pヘッドの性能を最大限発揮させるためには、部品の供給も精密でなければなりません。 速さと同時に、簡単な切り替え及び汎用性の高さが重要な目的となりました。 最近まで部品供給は、主に1~3本のベルトを支持できる幅30 mm以上のフィードでした(標準ベルト幅は8、12、16から最大88 mm)。 ある部品を替えるには、たとえ1つの部品が違うだけでもフィーダーと共にベルト全体を交換する必要がありました。 効率を高めるため、トリプルフィーダーによる約 30 mmの指定の場所に3つの異なる独立したフィーダーを組み込むことが目標でした。 従来は比較的「大型」の、直径15mmのマイクロモータを原動力として使っていました: 2個が隣り合い、3個目は後ろに配置されていました。

しかし、Xフィーダー内の新型モータは、最大でも直径約10mmまでにする必要があります。 これらの新型モータは、特殊な強力磁石のおかげで従来の直径20 ~25 mmのモータに匹敵するパフォーマンスを発揮します。この際、モータ出力が通常直径の2乗に比例して増減することを考慮すると、設計技術者の功績がいかに優れるかが実感できます。 同時にドライブシステムは、ベルトのけん引力も吸収しなければなりません。 通常これは数ニュートンの張力であり、これを超えるとベルトの穴が破れます。この小型ドライブに対する高度な課題を、モータメーカーFAULHABERはベルト搬送ごとに2つのモータを使用することで解決しました。 位置をずらして配列したモータは、共通のらせん状ギアシャフトで作動し、これが順々にベルト搬送用歯車を駆動しています。 この装置が安全範囲までのトルク曲線に加え、必要な原動力が常に保たれることを保証します。 よって、Xフィーダードライブはサイクルタイム40 ms未満で位置決め精度±25 µmを 可能にし、 20-セグメント-C&Pヘッドに確実に部品が供給されるのです。